Was ist tampondruck?

DEFINITION DES TAMPONDRUCKS

Der Tampondruck ist ein indirektes Offsetdruckverfahren (Tiefdruckverfahren), bei dem ein Silikontampon ein 2-D-Bild von einer lasergravierten (geätzten) Druckplatte (auch Klischee genannt) aufnimmt und dieses auf ein 3-D-Objekt überträgt. Dank des Tampondrucks ist es heute möglich, alle Arten schwierig geformter Produkte, wie gekrümmte (konvexe), hohle (konkave), zylindrische und sphärische Produkte sowie Produkte mit zusammengesetzten Winkeln, Oberflächenstrukturen usw. zu bedrucken, die mit den traditionellen Druckverfahren nicht bedruckbar waren.

WESENTLICHE TEILE

- eine Tampondruckfarbe

- ein Tampondruck-Farbtopf

- ein Klischee (mit Bild)

- ein Tampon für den Tampondruck

- eine Tampondruckmaschine

WIE DRUCKT MAN TAMPONS?

Schritt 1: Der geschlossene (abgedichtete) Farbtopf sitzt über dem gravierten (geätzten) Druckvorlagenbereich der Tampondruckplatte, deckt das Bild ab und füllt es mit Farbe. Dies ist die so genannte Ausgangsstellung.

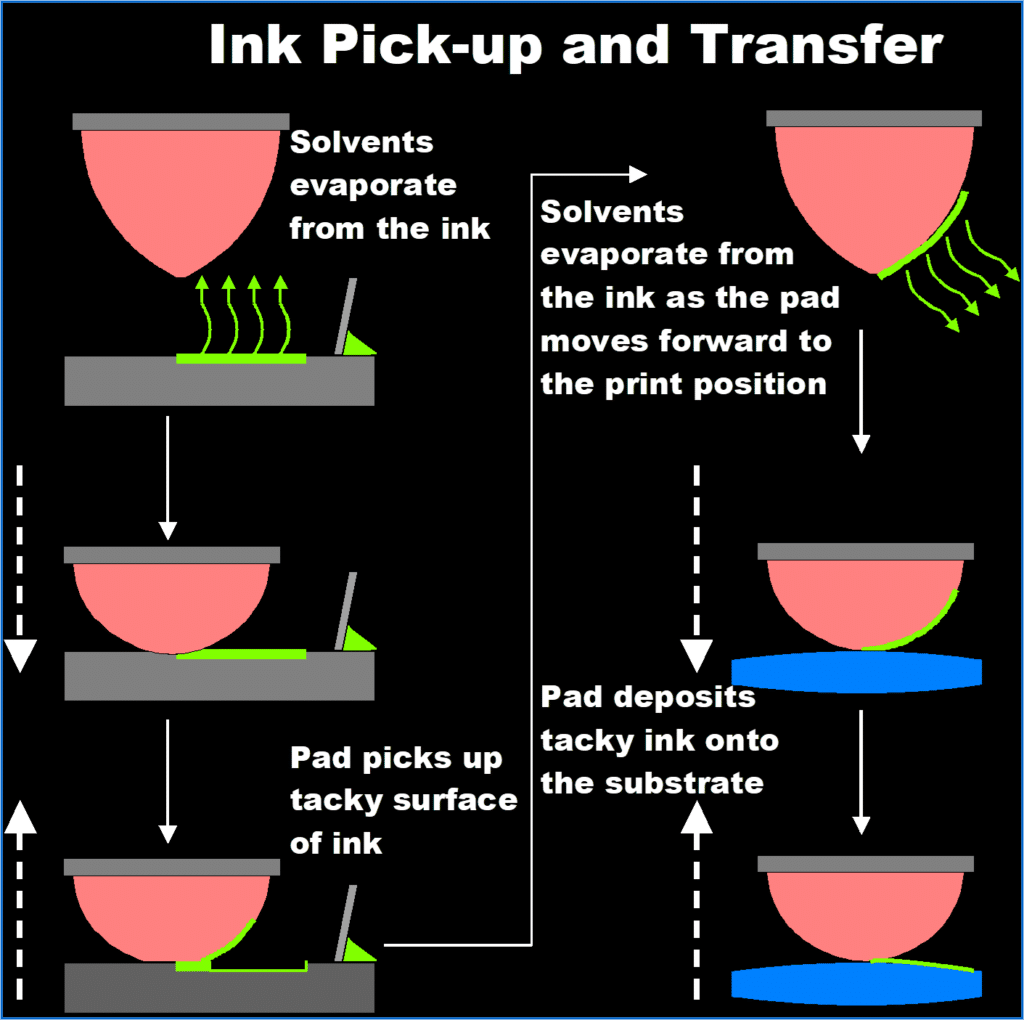

Schritt 2: Der geschlossene Farbtopf bewegt sich von dem eingravierten Druckvorlagenbereich weg, nimmt alle überschüssige Farbe mit und entblößt das gravierte Bild, das nun mit Farbe gefüllt ist. Die oberste Schicht der Farbe wird klebrig, sobald sie der Luft ausgesetzt ist; so haftet die Farbe am Transfertampon und später am zu bedruckenden Produkt.

Schritt 3: Das Transfertampon wird sofort auf die Druckplatte herunter gedrückt. Wenn das Tampon komprimiert ist, drückt es die Luft heraus und bewirkt, dass die Farbe vom gravierten Druckvorlagenbereich auf das Tampon angehoben wird (Übertragung).

Schritt 4: Wenn das Transfertampon von der Platte abhebt, wird der klebrige Farbfilm innerhalb des gravierten Druckvorlagenbereichs vom Tampon aufgenommen. Eine kleine Menge Farbe bleibt in der Druckplatte zurück.

Schritt 5: Während sich das Transfertampon vorwärts bewegt, wird der Farbtopf ebenfalls verschoben, um den gravierten Druckvorlagenbereich auf der Druckplatte abzudecken. Der Farbtopf füllt wieder das eingravierte Druckvorlagenbild auf der Platte als Vorbereitung für den nächsten Zyklus mit Farbe.

Schritt 6: Das Transfertampon wird auf das Produkt herunter gedrückt und überträgt die Farbschicht, die von der Druckplatte aufgenommen wurde, auf die Produktoberfläche. Danach hebt es vom Substrat ab und kehrt in die Ausgangsstellung zurück, womit ein Druckzyklus abgeschlossen wäre.

WAS KÖNNEN SIE MITHILFE TAMPONDRUCKS BEDRUCKEN?

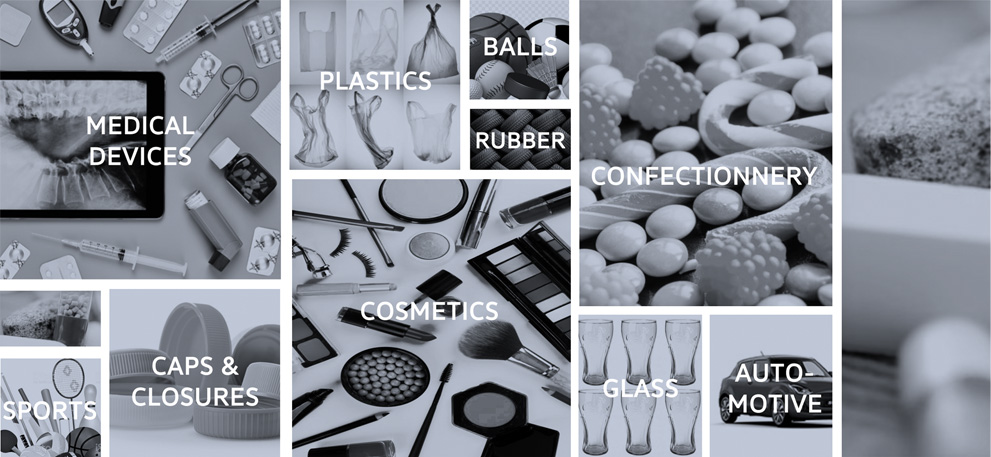

Der Tampondruck wird zum Bedrucken schwieriger Produkte in zahlreichen Branchen eingesetzt. Printing International konzentriert sich insbesondere auf spezielle Produktgruppen, wie:

- Den Pharmasektor zum Bedrucken von Filmtabletten und Gelkapseln.

- Den medizinischen Sektor zum Bedrucken von Komponenten für medizinische Produkte, wie Spritzen, Inhalatoren, Insulin-Pens, Katheter usw.

- Die Süßwarenindustrie, in der beschichtete Süßwaren und Kaugummis bedruckt werden.

- Sportartikel

- Die Kosmetikindustrie zum Dekordruck auf Parfümflaschen, Lippenstifthaltern usw.

- Getränkeverpackungen zum Bedrucken von Flaschenkappen, Korken usw.

Suchen Sie die passende Tampondruckausrüstung für Ihre Anwendung?

TAMPONDRUCK NACH MASS

In erster Linie schneiden wir unsere Lösungen auf die Bedürfnisse jedes Kunden zu.

Innerhalb der verschiedenen Märkte können die Kunden von Printing International sehr unterschiedliche Anforderungen haben, wenn es um den Einsatz von Komponenten oder Subsystemen, Schnittstellen, Dokumentation, Validierung, Training, … geht.

In einer Welt von LEAN, SixSigma und der Theorie der Beschränkungen ist die Automatisierung von etc…. ein Schlüssel.

Dank unserer eigenen Entwicklungsabteilung und einer klaren Ausrichtung auf Innovation bieten wir hervorragende Qualität, Verfügbarkeit und Leistung.

Infolgedessen können wir Tampondrucklösungen für die Dekoration jedes Produkts auf jeder Oberfläche und in jeder Form anbieten.

TAMPONDRUCK IST SO VIEL MEHR ALS NUR DRUCKEN!

Mit dem Tampondruck lassen sich auch funktionelle Materialien, wie leitfähige Farben, Klebstoffe, Geschmacksstoffe, Lebensmittelzusatzstoffe, natürliche Farbstoffe und Schmierstoffe übertragen.

Leitfähige Farben:

Fortschritte bei der Technologie leitfähiger Farben – unter anderem Ethylzellulosepolymere, Kohlenstoff/Grafit, Silber- oder UV-härtbare Dielektrizitätsfarben – ermöglichen unter anderem den Tampondruck auf Leiterplatten, Mehrlagen-Membranschaltern und Berührungstastenanwendungen.

Zu den Vorteilen gehören Einsparungen bei den Prozess- und Materialkosten, z. B. der Wegfall von geätztem Kupfer, Vergoldungen oder Lötdraht. Beispielsweise hat der Ersatz von Vergoldungen durch eine Kohlenstofffarbe gegenüber dem extrem teuren Metall eine höhere Robustheit nachweisen können und weist außerdem einen geringeren elektrischen Widerstand als Kupfer auf.

Ein zunehmender Anteil der Wirtschaft nutzt zurzeit leitfähige Druckfarben für die Radiofrequenz-Identifikationstechnik (RFID), welche rasant die Bestandsverwaltung und den Versand auf dem globalen Markt optimiert. Weitere Anwendungen für leitfähige Farben sind unter anderem medizinische Sensoren, Transistoren, Antennen und Elektroden; Abschirmungen gegen elektromagnetische und Hochfrequenz-Störungen sowie Wärmeableitungen oder die Beseitigung statischer Aufladungen.

Die Fähigkeit des Tampondrucks, auf unebenen, gekrümmten oder zurückgesetzten Flächen zu drucken, gibt dieser Technologie einen Vorteil gegenüber Standard-Flachbettverfahren zur Materialabscheidung. Wie beim Auftragen von Klebstoffen müssen leitfähige Farben lösungsmittelbasiert sein und dürfen weder zu wässrig noch zu hydrophil sein, um beim Tampondruck effektiv übertragen zu werden.

Klebstoffe:

Das Auftragen von Klebstoffen wird von vielen Herstellern als zeit- und arbeitsintensiver Prozess betrachtet. Kleine oder durchsichtige Teile benötigen eine Präzisionsanwendung, die oft die Kosten in die Höhe treibt. Wenn man auch noch Abfall und Reinigung mit in Betracht zieht, sind alternative Verfahren zum Auftragen von Klebstoffen sehr gefragt. Klebefolie ist eine Möglichkeit, die jedoch auch zu Abfall beim Material führt. Das Übertragungsverfahren des Tampondrucks mit seiner präzisen Abscheidung einer viskosen Flüssigkeit ist die ideale Lösung. Ein dicht verschlossener Farbtopf verhindert das Austrocknen des Klebstoffs und die Druckplatte kann auf die gewünschte Tiefe und die exakte Linienstärke (dick oder dünn) graviert werden.

Einmal eingestellt, lagert das Tampon dann an genau derselben Stelle jedes Mal genau dieselbe Menge Klebstoff ab. Im Rahmen eines automatisierten In-Line-Prozesses kann das fertige Teil – z.B. eine gekrümmte Handylinse – einer kundenspezifisch hergestellten Shuttle-Halterung zugeführt werden, die das Bauteil an einer bestimmten Stelle fixiert, während der Klebstoff auf den Rand des Bauteils aufgetragen wird. Die Linse wird dann zu einem Pick-and-Place-Roboterarm transportiert, der den Handykörper auf den Klebebereich setzt. Eine weitergehende Automatisierung kann die miteinander verbundenen Teile dann auf einen anderen Förderer überführen, der sie durch einen Trocknungstunnel oder an eine Stelle weiter hinten in der Montagelinie transportiert. Bei diesem Verfahren sind mit Ultraviolettlicht oder Wärme aushärtbare Klebstoffe verwendbar, genau so wie viele lösungsmittelbasierte Klebstoffe, die nicht zu wässrig oder hydrophil sind.

Geschmacksstoffe, Nahrungsmittelzusätze und natürliche Farbstoffe:

Der Tampondruck auf Lebensmittel ist ein weiterer Bereich, in dem sich das Potenzial dieses Verfahrens erst allmählich erschließt. Die Tampondruck-Technologie, die mehr als nur ein High-Tech-Verfahren zum Verschönern von Keksen mit natürlichen Farbstoffen ist, könnte zum Auftragen von Geschmacksstoffen oder Nahrungsmittelzusätzen auf rezeptive Lebensmitteloberflächen verwendet werden. Die beim Tampondruck verwendeten Drucktampons haben eine variable Härte, damit der Endanwender die „Durometer-Härte“ seines Tampons entsprechend der Festigkeit des Substrats auswählen kann. Für einen Gumball würde zum Beispiel ein härterer Tampon verwendet werden, um ein 180°-Bild darauf abzurollen, wogegen der Druck eines Geschmacksstoffs in die Hohlfläche eines Antazidums einen weicheren Tampon erfordern würde, damit die Tablette nicht zerdrückt wird.

Schmierstoffe:

Eine weitere anspruchsvolle, praxisbezogene Anwendungsmöglichkeit für den Tampondruck von Flüssigkeiten sind Schmierstoffe. Auch dies ist ein Bereich, in dem die Präzision eine Herausforderung darstellen kann, und die Abfälle sind teuer und schwer entsorgbar. Ohne den Herstellungsprozess durch die Integration neuer und andersartiger Materialien, wie Pulver- oder Trockenfilmschmierstoffe (und der mit ihnen verbundenen unbekannten Probleme, Kosten und Technologien) neu zu erfinden, bietet der Tampondruck eine einfache, bewährte mechanische Lösung.

Ob nun Öle, Fette oder andere Stoffe eingesetzt werden, um die Reibung zu reduzieren: wenn der Stoff an einem Silikontampon haften und auf ein anderes Substratmaterial übertragen werden kann, lässt er sich auch mittels Tampondruck aufdrucken. Weil der Tampondruck gut für den Einsatz auf dreidimensionalen Gegenständen, wie Scharnieren, Lagern, Gewindeteilen und Gehäusen geeignet ist. Jede Produktionslinie, die ähnliche Komponenten herstellt, kann diese Technologie in ihren Prozess integrieren. Insbesondere dort, wo ein fehlerhafter Schmierstoffauftrag zu katastrophalen Ausfällen angrenzender Mechanismen führen kann, ist mit dem Tampondruck ein präziser Schmiermittelauftrag möglich, unabhängig davon, ob es sich um winzige Punkte, feine Linien und Schnörkel oder Beschränkungen mit exakter Winkeleinhaltung handelt.

WIE SIEHT DIE ZUKUNFT DES TAMPONDRUCKS AUS?

Angesichts des raschen medizinischen und technologischen Entwicklungstempos ist es entscheidend, ein Werkzeug zu finden, das Vergangenheit und Zukunft überbrückt, sowohl für den Fertigungsbetrieb als auch in finanzieller Hinsicht. Der Tampondruck ist ein bewährtes technologisches Konzept, das so flexibel ist, dass es an eine Vielzahl von Substraten und Stoffen angepasst werden kann. Der Bedarf nach einer kundenspezifischen Anpassung der Materialabscheidung wird künftig nur noch stärker zunehmen, weil die Marktnischen auch weiterhin wachsen und immer enger werden.

Entwickler, Hersteller, Ingenieure und Manager wären besser damit bedient, auch solche Möglichkeiten für den Tampondruck zu untersuchen, die nicht zu Dekorations- oder Identifikationszwecken dienen. Bewiesenermaßen ist das beste Werkzeug eines mit vielen Anwendungsbereichen, das sich ideal eignet, um ein Problem in eine Lösung umzuwandeln: alles, was es dann noch braucht, ist ein volles Maß an Kreativität und ein Funke Vorstellungskraft.

Haben Sie Probleme mit dem Tampondruck?

Häufigste Probleme und Lösungen.

Laden Sie unseren kostenlosen Leitfaden zur Fehlerbehebung herunter und lassen Sie sich von unseren Tampondruckexperten beraten